时间: 2024-07-14 11:10:57 | 作者: 制粒机设备

近来各区域的价格战愈演愈烈,部分地区水泥报价已经接近成本线了。说到打价格战,行业里号称能耗最低的两家低成本有突出贡献的公司海螺水泥和红狮水泥,在多个区域呈焦灼状态。

水泥是传统的高能耗行业,能源成本占水泥生产所带来的成本的50%以上。一吨水泥熟料中约需100~120公斤标煤,新建线元/吨算,一吨熟料需要约130元的燃料费用;一吨水泥用电约70-110度,电费约60元;包装袋和人工工资各15-20元;石灰石为主要原材料,价格15-70元/吨,每吨水泥需用0.7-1吨石灰石。设备配件及钢球钢锻等物耗约5-10元/吨;还有折旧、费用分摊等等,整体制造成本在230~290元左右。

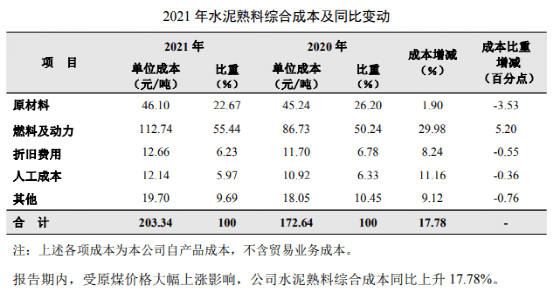

以海螺水泥为例,2021年燃料及动力成本占55.44%,原材料占比22.67%,折旧占比6.23%,人力成本及其它占比5.97%。报告期内,受原煤价格大大上涨影响,公司水泥熟料综合成本同比上升 17.78%。

据了解,通常煤价上涨100元,水泥吨成本增加10-15元。2021年煤炭价格大涨,水泥生产所带来的成本大幅攀升,这也是导致2021年国内多数地区水泥价格突破历史最高值的根本原因之一。

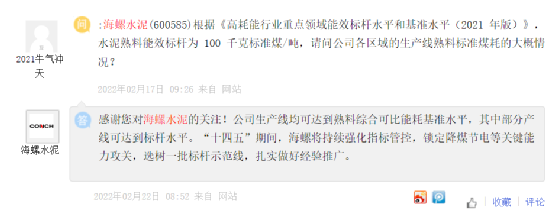

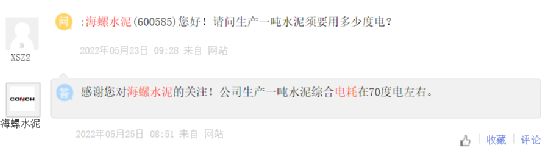

海螺水泥此前在回复投资者问题时曾表示公司生产线均可达到熟料综合可比能耗基准水平,其中部分产线可达到标杆水平,公司生产一吨水泥综合电耗在70度电左右。(熟料单位产品综合能耗标杆水平为100千克标准煤/吨;基准水平为117千克标准煤/吨。)

天山股份在投资者互动平台表示,公司各区域生产线的综合电耗、实物煤耗略有差异,生产一吨水泥综合电耗、实物煤耗略有差异,生产一吨水泥综合电耗在70度以内,实物煤耗在110公斤左右。

陕西铜川两条网红万吨线,熟料综合煤耗已达行业领先水泥,其中冀东水泥铜川万吨线公斤,铜川尧柏万吨线熟料综合煤耗最优指标能达到91.5公斤

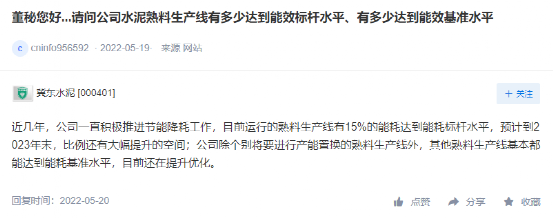

冀东水泥回复投资者时称,近几年,公司一直积极地推进节能降耗工作,目前运行的熟料生产线%的能耗达到能耗标杆水平,预计到2023年末,比例还有大幅度的提高的空间;公司除个别将要进行产能置换的熟料生产线外,其他熟料生产线基本都能达到能耗基准水平,目前还在提升优化。

据水泥人网了解,行业低成本有突出贡献的公司海螺和红狮标准煤耗早在几年前就已经控制在95公斤以内了。

水泥磨电耗方面,全国水泥磨平均工序电耗在31.5度/吨左右,绝大多数水泥粉磨生产线度之间,国内电耗相比来说较高企业在45-50度/吨之间。部分用陶瓷球的电耗22度/吨左右, 极个别的企业能达到20度/吨以下:

红狮水泥旗下兰溪市超峰水泥有限公司水泥电耗平均电耗能做到17.8度/吨;永州红狮水泥工序平均电耗22度/吨;孟电水泥42.5水泥电耗平均在22度/吨左右;吉安市宏光水泥工序平均电耗达到22.2度/吨。

天山、海螺、冀东、红狮等有突出贡献的公司煤耗数据对比可见,海螺水泥、红狮水泥行业低成本基础相对较扎实,平均值相比来说较低。但是面对近年新建的绿色化、智能化万吨熟料生产线,以及采用新能源或替代燃烧应用生产线就有些相形见拙了。